Geschrieben von: Uwe Grapentin

Einleitung

Mein verstorbener Vater hatte es sich zur Aufgabe gemacht, die von uns gemeinschaftlich gefangenen Forellen und Aale zu vergolden.

Leider stellte es sich bei der Auflösung des Nachlasses heraus, dass der Räucheröfen wegen gewaltigen Rostfraß nicht mehr zu gebrauchen war.

Nun galt es, entsprechenden Ersatz zu finden, der folgende Kriterien zu erfüllen hat:

a) Fassungsvermögen bis zu 40 Forellen,

b) Räuchern von großen Aalen,

c) auch Räuchern im Winter,

d) gute Standfestigkeit aber noch transportabel,

e) Langlebigkeit = korrosionsfest

– also fiel die Wahl auf einen doppelwandigen 1,40m hohen V4A-Räucherschrank – bis meine bessere Hälfte (Finanzminister) intervenierte:

„Wo soll das Ding denn im Winter hin? In die Garage? Da stehen die Oleander. Außerdem möchte ich so ein blankes Ding nicht im Garten haben.“

Also kam es mal wieder anders, wie vorher geplant.

Die Lösung des Problems hatte mein Schwiegervater (Maurer): „Wieso mauern wir nicht eine Räucherkammer aus Klinkersteinen?

Zweidrittel der benötigten Klinkersteine sind noch vom Hausbau übrig.“

Mit dieser Alternative war der Familienrat dann einverstanden, wobei die gesamten Materialkosten der Anschaffung eines V4A-Räucherschrankes entsprechen. Die reine Arbeitsleistung habe ich nicht bewertet, ich sehe die Erstellung als Hobby an.

Aufstellort

Der Aufstellungsort sollte mit Bedacht ausgewählt werden, da dieser ja nicht mehr geändert werden kann. Die durch das Räuchern entstehenden “Duftschwaden” sollten nicht sofort in die Fenster der Nachbarschaft eintreten, — sonst kann man die Nachfrage nach Geräuchertem nicht befriedigen. Auf dem Lande ist die Toleranzgrenze durch die größeren Grundstücke und der häufiger vorkommenden Holzfeuerungen eher gegeben. Genügend Abstand zur Grundstückgrenze (gegebenfalls Nachfrage beim Bauamt), sowie ein fester gewachsener Boden, -wegen der Standsicherheit (Gesamtgewicht um die 2t auf ca. 1m² Grundfläche), sind zu berücksichtigen.

Dieses Projekt wäre nicht ohne die tatkräftige Unterstützung meines Schwiegervaters bei den Maurerarbeiten, sowie den Azubis und dem Meister der Klempnerei der Firma Haver & Boecker in Oelde, zustande gekommen. Die Metallteile wurden selbstständig von den Azubis nach Skizzen abgewickelt und im Rahmen der Ausbildung gefertigt. Ihnen allen gilt mein besonderer Dank! Das Gesamtergebnis, sowie der erste Probelauf übertraf meinen Erwartungen!

Materialauflistung

a) Fundament:

- ca. 0,3 m³ Kies 1,5 32mm

- 3 Sack à 25kg Zement

- 1kg Dichtungsmittel

- ca. 1,5 m² Q-Stahlmatte

- Wasser

- ca. 5m Schalungsbretter, Nägel, 4 Eisenstangen zur Fixierung der Schalung

- 50l Splitt für Sauberkeitsschicht

Werkzeug: Hammer, Säge, große und kleine Kelle, Schaufel, Wasserwaage, Bolzenschneider, Maurerschnur, Kübel, Eimer, Rührspaten , Glätter, Brett zum Abziehen

b) Gemäuer

- ca. 270 Hohlloch-Klinker

- ca. 0,250 m³ Mauersand

- 3 Sack à 25kg Zement

- 2 Sack à 25kg Zement-Kalk

- Mischöl

- 9 Schamott-Steine 24 x 11 x 3cm

- 1kg Schamottmörtel

- 8 Kalksandsteine 1D

- 1,2 m² Spaltplatten frostfest

- 5kg Fliesenkleber frostfest

- 1kg Fugenmörtel frostfest

- 5 Stück V4A-Halterungen für die Fettpfanne

- 4 Stück V4A-Halterungen für die 8 Stück V4A-Rundstangen – ø10mm

Werkzeug: Maurerhammer, Flex mit Diamantscheibe, große und kleine Kelle, Schaufel, Wasserwaage, Kübel, Eimer, Rührspaten , Glätter, Brett zum Abstützen, Fliesenschneider, Zahnspachtel für Fliesenkleber, Fliesengummi zu Verfugen, Schwamm, Fugeisen, Pappe

c) Metallteile

- 5 Stück V4A-Halterungen zum Einmauern für die Fettpfanne, V4A-Blech 1,5mm, Breite 25mm, Länge 115mm, Kantung 90° nach 70mm, 60° nach 30mm.

Das 70mm Stück ca. 30mm mit Blechschere eingeschnitten und leicht gegeneinander verschränkt (bessere Haltbarkeit in der Fuge).

Jeweils 2 in den Seitenwänden und eine in der Rückwand eingesetzt.

- 4 Stück V4A-Halterungen zum Einmauern für die Aufnahme der Rundstäbe. V4A-Blech 1,5mm, 45 x 450mm; längs 15mm auf 90° abgekantet, an den Enden mit angeschweißten Laschen 40 x 50mm, ca. 30mm mit Blechschere eingeschnitten und leicht gegeneinander verschränkt (bessere Haltbarkeit in der Fuge) . Auf dem 30mm hohen Steg 4 Einkerbungen mit einem Radius von 5mm zur Aufnahme der 10er Rundstäbe im Abstand von 120mm symmetrisch anordnen.

- Glutkasten

3 mm Schwarzblech 2 Stück Seitenteile 170 x 350mm und 1 Stück 630 x 300 mm, als U 140mm 90° gekantet. Boden mit 8 Bohrungen ø 20mm zur Belüftung der Feuerung versehen. Einen Griff 50 x 80mm auf 20mm 30° abgewinkelt vorne anschweißen. Die Seitenteile werden unten 30mm überstehen gelassen, zwecks Belüftung.

(Schwarzblech wurde gewählt, da sich VA bei hohen Temperaturen stark verwirft, auf Verzinkung wurde aus Gesundheitsgründen verzichtet ) - 8 Stück V4A-Rundstäbe ø10mm, Länge 740mm, wahrscheinlich hätten auch ø8mm ausgereicht,

doch hatte ich dieses Material gerade zur Verfügung. So biegen sich die Stangen nicht durch.

In die Halterungen eingelegt, stehen somit ca. 5,70m zum Aufhängen der Fische zur Verfügung.

Es dürften somit an die 60 Portionsforellen in einem Räuchergang zubereitet werden.

Geplant waren 40 Stück, doch wurde die Breite um einen Klinkerstein 24cm erhöht. - Fettpfanne

V4A-Blech Stärke 2mm 510 x 785mm, alle Seiten 30mm umgekantet, 2 Stück ø 6mm V4A-Rundstab ca. 180mm Halbkreis gebogen für Haltegriff Ecken und Haltegriffe Schutzgas verschweißt, Kanten entgratet. - Feuerungstür

3 Seiten umlaufender Rahmen aus 1,5mm V4A-Blech, lichte Höhe 250mm, lichte Breite 365 mm, vorderer sichtbarer Rahmen seitlich und oben 40mm, die Einfassung der Öffnung beträgt 80mm, unteres Blech als Boden. Tür V4A 1,5mm ca. 360 x 240mm umlaufend 10mm zur Versteifung 90° gekantet. Kreisscheibe 1,5mm stark 200mm ø – 4 Bohrungen ø 20mm zur Belüftung ebenfalls auf die Tür übertragen, Achse V4A-Sechskant Schraube M12 x 40 zentrisch auf Kreisscheibe verschweißt, durch die Zentrums-Bohrung der Tür geführt, mit Z-Scheibe und selbstsichernder V4A-Mutter fixiert, aber noch drehbar eingestellt. Drehknebel ø 10mm Rundstahl auf Gewinde verschweißt. Mittels V4A-Scharnier – 248 x 20 x 20 wird die Tür links an den Rahmen angeschweißt. Auf der rechten Seite, mittig 40mm vom Rand der Tür, – 8,5 mm Bohrung für den Verschluss (Vorreiber) ausführen .

2 Streifen 10mm breites V4A-Blech bei geschlossener Tür als Türanschlag anheften. - Räuchertür

4 Seiten umlaufender Rahmen aus 1,5mm V4A-Blech, lichte Höhe 905mm, lichte Breite 360 mm, vorderer sichtbarer Rahmen seitlich, oben und unten 40mm auf dem Klinker aufliegend, die Einfassung der Öffnung beträgt 110mm. Die Tür V4A 1,5mm ca. 355 x 900mm umlaufend 10mm zur Versteifung 90° gekantet.

An dem V4A-Schanier 900 x 20 x 20 wird die Tür links an den Rahmen angeschweißt. Auf der rechten Seite, im unteren und oberen Viertel, 40mm vom Rand der Tür, 8,5 mm Bohrung für die beiden Verschlüsse (Vorreiber) ausführen. 3 Streifen 10mm breites V4A-Blech bei geschlossener Tür als Türanschlag anheften. - 3 Stück Vorreiber bestehend aus V4A-Schrauben M8x40 auf dessen Sechskant als Knebel ein Rundstab ø10mm 70 mm lang (einseitig 30° angeschliffen) verschweißt wird. Das eigentliche Schließblech V4A 2,5mm x 20 x 50mm wird der Länge nach mittig ca. 30° gekantet und mit einer 8mm Bohrer ein Loch 12,5 mm von einem Ende gebohrt. Durch die Kantung fasst das Schließblech leichter hinter den Türanschlag der Türrahmen. Je Vorreiber werden folgende Montagekomponenten benötigt 2 selbstschneidende V4A-Muttern M8, 4 Z-Scheiben (VA-Federstahl-Scheibe) für M8 ,1 VA-Flachmutter M8.

Montage:

1.Sicherungsmutter soweit auf das Gewinde schrauben, dass nur noch ca. 10mm Gewinde zum Sechskantkopf verbleiben.

2. Federscheibe auf das Gewinde schieben und dann durch das Loch der Tür führen, nächste Z-Scheibe auf das Gewinde schieben.

3. Mit nächster Sicherungsmutter soweit anziehen, dass kaum noch Längstspiel existiert, aber eine Drehbewegung noch möglich ist.

4. Durch das Aufschieben von 2 weiteren Z-Scheiben wird der Abstand so eingestellt, dass das Schließblech sicher hinter dem Türanschlag des Türrahmens greift.

5. Das Schließblech mit der Spitze V-Kerbung zur Tür auf das Gewinde schieben und mit Flachmutter leicht fixieren. So ausrichten, dass ein 90°-Winkel zwischen Schließblech und dem Knebel gebildet wird, indem bei geschlossener Tür der Knebel senkrecht nach unten und das Schließblech waagerecht nach rechts zeigt. Danach die Flachmutter fest anziehen.

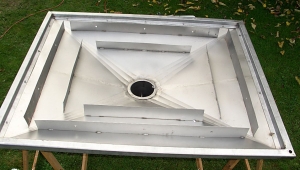

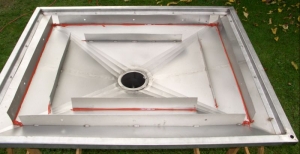

Pultdach mit integriertem Rauchabzug:

Aus 1,5mm starkem V4A -Blech ist das aus 2 Teilen gekantete Pultdach gefertigt worden. Die Grösse wurde so gewählt, dass der Überstand für das Mauerwerk 10cm beträgt. So beträgt die Kantenlänge 940 x 1175 mm. Die Aussenmaße des Mauerwerks betragen 975 x 740 mm bei einer Stärke, mit Innenputz, von ca. 125mm. Die Neigung vom Mittelpunkt des Daches bis zur Aussenkante des Mauerwerkes beträgt ca. 125mm. Jeder Grat ist durch 4 maliges kanten, wobei die Kantungen nach aussen zur jeweiligen Ecke zusammenlaufen, entstanden. Mittig ist ein 300 mm langer, 130 mm im Durchmesser, mit einem 15mm breiten Flansch versehender Rauchabzug eingeschweisst. Der Rauchabzug ist gegen Regen mit einem V-förmigen 60° gekannteten V4A-Blech geschützt. Um den Übergang zwischen Dach und Rauchabzug optisch zu erhöhen und die mechanische Stabilität zu verbessern, ist ein Kragenblech eingeschweißt worden. Die gesamte Oberfläche wurde gestrahlt, um Sonnenlicht-Reflexionen zu verringern.

Umlaufend ist eine 30x30mm grosse gekantete Dachrinne durch an der Unterseite des Daches punktgeschweisste Gewindebolzen angeschraubt worden. Eine 15mm Bohrung in einer Ecke der Rinne dient zur Entwässerung. Ausserdem kann man an dieser Rinne die Fische zum Trocknen oder Abkühlen aufhängen.

Zur Befestigung des Daches am Mauerwerk sind über die Aussenseiten 50mm breite Laschen (Blechstreifen) angeheftet, die mit insgesamt 10 Bohrungen von 8,5mm Durchmesser versehen sind. An der Innenseite sind ebenfalls 4 Bleche (aber ohne Bohrungen) zur Rauchführung angeheftet worden.

Innenseitig wurden diese Bleche mit Hochtemperatur-Silikon (-40°C bis 280°C) abgedichtet.

Der Rauchabzug ist durch ein Sieb gegen Fliegen gesichert und hat eine von außen verstellbare Rauchklappe.

4. Fundament

Nachdem man sich über den Standort des Objektes einig geworden ist, wird die Grösse des Fundamentes mit Eisenstangen und Maurerschnur abgesteckt. Die Maße der Fundamentplatte von 97,5 Breite und Tiefe von 100cm sind rechtwinklig abzustecken. Die Rechtwinkligkeit kann man überprüfen, indem man diagonal den Abstand Ecken nachmisst.

Nachdem waagerechten Ausrichten der Mauererschnur auf ungefähre Höhe der Fundamentplatte ca. 6-7cm oberhalb des Erdniveaus, wird das Erdreich ca. 7cm tief ausgehoben und die Sohle wird mit der Maurerkelle unter Verwendung einer 80er Wasserwaage geplant.

Mit einer kleinen Mauererkelle habe ich danach ein rund umlaufendes Streifenfundament mit einer Tiefe von ca. 60cm und einer Breite von ca.11 bis 12cm ausgehoben. Die Sohle wird wiederum geplant. – Das anfallende Erdreich konnte ich in unserem Garten verteilen.

Im nächsten Arbeitsschritt wurde die Baugrube rechtwinklig eingeschalt und ausgerichtet. Die Eisenstangen wurden zur Fixierung genutzt. Nachdem die Sauberkeitsschicht aus Splitt (ca. 0,5 -1cm) eingebracht worden ist , wird die Stahlmatte mit Hilfe eines Bolzenschneiders zugeschnitten.

Nun kann mit dem Betonieren begonnen werden.

In einer Schubkarre wird der Kies mit dem Zement Mischungsverhältnis 4:1 bis 5:1 (3 Maurereimer Kies und 3/4 Maurereimer Zement) mit dem Rührspaten erst trocken gemischt. Unter Zugabe des Wassers mit Dichtungsmittel wird das Ganze erdfeucht vermengt und in das Streifenfundament gefüllt. Diese Menge ließ sich mit einem Rührspaten in der Schubkarre am besten vermischen. Mit dem Stück einer Dachlatte wird die Füllung hin und wieder angestampft. So füllt man nach und nach das Streifen-Fundament auf. In den Ecken wurden Reststücke der Stahlmatte zur Verstärkung eingebracht.

Nachdem eine dünne Schicht Beton auf der Platte ausgebracht ist, wird die Stahlmatte eingelegt und mit dem Betonieren bis zur maximalen Stärke fortgefahren. Mit Hilfe von Kelle, Glätter , Wasserwaage und Richtlatte wird die Oberfläche der Platte abgezogen. Das Gefälle (1-1,5cm) wurde von meinem Schwiegervater so ausgeführt, dass das Wasser nach vorne ablaufen kann.

Nun muss das Fundament abbinden, mindestens einige Tage. Während der ersten beiden Tage hin und wieder mit Wasser befeuchten, um eine Rissbildung zu vermeiden.

In der Zwischenzeit wurden die weiteren Materialen vom Baustoffhändler besorgt und der Klinker, sowie die weiteren Materialien griffbereit am Fundament platziert.

5. Mauerwerk

Nach dem Abbinden des Fundamentes, (4 – 5 Tage) wurden die Maurerarbeiten aufgenommen. Unter Anleitung meines Schwiegervaters wurde als erstes der Speiss vorbereitet.

Auf 3 Maurereimer Mauersand 1/2 Eimer Zement und 1,5 Kellen Zementkalk mit dem Rührspaten im Kübel erst trocken vermischen, dann langsam mit Wasser incl. Mischöl vermengen (ca. 2/3 Maurereimer) bis er schön sämig ist.

Nun wurde die erste Lage Klinker in das Speissbett eingelegt, begonnen wurde mit der linken Seite 3 Klinkern und danach die Rückseite, anschließend die rechte Seite mit drei Klinkern. Auf der Vorderseite muss mittig die Aussparung für die Öffnung der Feuerungstür von 370mm (1 3/4 Klinker ) freigelassen werden. Somit sind die Außenmaße 740 x 975 mm.

Nach dem kontrollieren der Maße und der Rechtwinkligkeit werden die nächsten 2 Klinkerschichten vermauert. Auf die korrekte Verzahnung, sowie Maßgenauigkeit der Feuerungsöffnung achten.

Da wir leider die V4A-Rahmen der Türen noch nicht zur Verfügung hatten, musste die Öffnung durch eine Verschalung gestützt werden. Nun wurden 2 weitere Reihen Klinker vermauert. Zwischen diesen Klinkerschichten wurden die 5 Auflagen für die Fettpfanne, -jeweils 2 seitlich und eine mittig in Rückwand -, eingemauert.

Nun werden 2 Reihen Kalksandsteine, ca. 3,6cm zurückgesetzt zur Türöffnung, als Wärmemassenspeicher links und rechts als Anschlag für die Schamott-Auskleidung der Brennkammer vermauert. Der Leerraum zwischen den Kalksandstein und dem Klinker der Aussenwand wird mit Klinkerresten und Mörtel aufgefüllt. Danach werden die 3,2 cm Schamottplatten hochkant an die Kalksandsteine mit dem Schamottkleber geklebt. Für die Rückseite ist es erforderlich eine Platte mit einem Widia-Blatt bestücktem Winkelschleifer längst aufzuschneiden. Danach werden die Fugen mit dem restlichen Schamottmörtel verspachtelt. Nachdem Aushärten des Klebers wird mit Mörtel jeweils eine Schräge ca. 15° zum Brennraum hin geformt, dadurch wird ein Ablaufen des Kondenswassers sichergestellt.

Nun werden die nächsten beiden Lagen Klinker vermauert. Bei der 8. Lage muss die Aussparrung von 365mmfür die Räuchertür freigelassen werden. Die Öffnung für die Tür ist insgesamt 11 Lagen hoch. Um eine gute Stabilität zu erhalten ist weiterhin auf eine korrekte Verzahnung zu achten. Zwischendurch wurden die ersten 8 Lagen innen verputzt.

Zwischen der 13. und 14. Lage wurden die Halterungen für die Rundstangen in den Mörtel eingelegt. Damit ist ein genügender Abstand der Fische in der Unteren Ebene zur Feuerung gewährleistet. Auch lässt diese Höhe genügend Freiraum in der Tür, um die Räucherware einzuhängen und wieder zu entnehmen.

Nach Fertigstellung der 11 Lagen muss diese Öffnung ebenfalls eingeschalt werden; bei der Gesamthöhe ist die Höhe der nächsten Fuge mit zu berücksichtigen. Nun können die letzten 4 Klinkerschichten gesetzt werden. Unter der letzten Schicht müssen noch die beiden Halterungen für die Rundstangen in die Mörtelfuge eingemauert werden.

Nach dem Anziehen der letzten Schicht wurden die Klinker von innen veputzt und die Hohlräume der obersten Klinkerschicht zur späteren Dübelbefestigung mit Mörtel verfüllt.

Während der Erstellung des Mauerwerkes wurde auch sofort das Verfugen durchgeführt. Damit waren die gemeinsamen Arbeiten mit meinem Schwiegervater vollbracht; nochmals : „Vielen Dank“ .

Die Verschalung wurde am nächsten Tag entfernt und das Mauerwerk mehrmals abgewaschen um die Speisreste vom Klinker zu entfernen.

Als das Fundament insgesamt 28 Tage alt war, konnte ich nach der Behandlung des Untergrundes mit Haftgrund die Spaltplatten in einem Dünnbett-Flexfliesenkleber verkleben. Begonnen wurde mit den Schrägen im Brennraum, danach wurde der Boden der Brennkammer verlegt. Zum Schluss wurde der äussere Sockel mit den Platten belegt. Die Fugenbreite beträgt ca. 8mm. Die Spaltplatten wurden mit einem Fliesenschneider zugeschnitte, die schrägen Schnitte wurden mit einem Fliesen-Naßschneider ausgeführt. Mit Hilfe einer Wasserwaage wird das Gefälle nach vorne ausgerichtet.

Verfugt wurde mit grauem Fugenmaterial erst am übernächsten Tag, um ein vollständiges Abbinden des Fliesenklebers zu gewährleisten. Das Verfugen wurde in 2 Abschnitten durchgeführt. Zuerst wurde der Fugenmörtel mit Hilfe eines Fliesengummis in die Fugen eingebracht. Nachdem Anziehen des Materials wird das überschüssige Fugenmaterial mit einem feuchten Schwamm abgewaschen. Tip: Immer quer zur Fuge, damit kein Material aus der Fuge abgetragen wird. Der Waschvorgang wird mehrmals wiederholt.

Nun ist der Rohbau erstellt und eine Spannplatte dient als provisorische Abdeckung.

6. Montage der V4A-Teile

Nachdem endlich die VA-Teile fertigestellt waren; die Fertigung hatte einen wesentlich längeren Zeitraum beansprucht, teils wegen Lieferschwierigkeiten des VA-Bleches und auch der hohe Auslastung der Produktion, sollten die Teile an einem Samstag montiert werden. Da aber Petrus an diesem Tag kein Einsehen hatte, – es regnete in Strömen, brachen mein Angelkollege Martin und ich nach dem provisorischen Aufsetzen des Pultdaches die Arbeiten ab.

Montagematerial

- je 10 Stück: Fischer Messing-Spreiz-Dübel M8 x 35mm, Sechskant-Schrauben V4A M8 x 45,

V4A Unterlegschauben M8 2D - je 10 Stück: Fischer Messing-Spreiz-Dübel M6 x 15mm, Senkkopf-Schrauben V4A M6 x 15

1 Kartusche Hochtemperatur-Silikon (-40° bis 280°C)

Werkzeug: Hammer, Meissel, Flex mit Diamantscheibe, Wasserwaage, Bohrhammer, 10er-, 8er Stein-Bohrer, Bleistift, Körner, 13er Maul-Schlüssel, Kreuz-,schlitzschraubendreher, Wasser und Spülmittel, Holz-Eisstiel zum Silikonglätten

Montage des Pultdaches

Bei dem provisorischen Aufsetzen, hatte es sich herausgestellt, dass die innseitigen Blechlaschen jeweils leicht nach innen bzw. nach aussen gebogen werden mussten, um das Dach auf das Mauerwerk zu setzen. Auch musste in den Ecken der Putz einwenig entfernt werden.

Mit Hilfe einer Wasserwaage wurde das Dach so ausgerichtet, dass das Regenwasser an der hinteren rechten Ecke am Regenablauf entwässert wird. Mit einem Bleistift werden die 10 Bohrungen auf dem Klinker angezeichnet. Nachdem das Dach wiederum zu zweit abgenommen und auf zwei Böcken abgelegt wurde, schlägt man (körnt) die Glasur der Klinker im Zentrum der Markierung an. Dadurch wird die Zentrierung und das Abrutschen des Bohrers vermieden.

Die Bohrtiefe von ca. 40mm wird durch einen Streifen Isolierband am 10mm Steinbohrer makiert. Für die verwendeten Messingdübel M8x35mm, Aussendurchmesser 10mm, ist die Bohrtiefe wichtig, damit der Messingdübel sich im Mauerwerk verspreizt.Die Messingdübel werden vorsichtig bündig in den Klinker eingeschlagen.

Um einen besseren Rauchabzug zu gewährleisten, werden die Blechlaschen mit dem Hochtemperatur-

Silikon auf der jeweiligen Klinkerseite abgespritzt. In den offenen Ecken wird noch mehr Silikon

aufgetragen.

Nun wird das Pultdach ein letztes Mal zu zweit aufgesetzt, ausgerichtet und mit den V4A-Maschinenschrauben M8x45 und V4A-Unterlegschrauben gleichmässig verschraubt. Zum guten Schluß werden die Ecken noch mit dem Silikon verschlossen.

Montage des Räuchertür

Der Rahmen der Räuchertür wird in die Öffnung eingeschoben und ausgerichtet. Als erstes müssen wiederum die Bohrungen 8mm vom Innenrahmen der Räuchertür auf den Klinker angezeichnet und die Tür incl. Rahmen zum Bohren wieder ausgebaut werden. Nach dem Ankörnen werden die ca. 15mm tiefen Löcher (d=8mm) gebohrt und die 6 Messingdübel M6x15mm eingedrückt. Leider sind keine rechtwinkligen Bohrungen durch die geringe Breite der Räucheröffnung (keine Winkelbohrmaschine) möglich. Der Rahmen der Räuchertür wird wieder in der Öffnung ausgerichtet und mit M6x12mm Senkkopfschrauben verschraubt. Abschliessend wird der Aussenrahmen zum Klinker mit dem Silikon noch abgespritzt und mit Seifenwasser (Spülmittel) benetzt und geglättet. Ebenfalls wird der Spalt V4A-Scharnier/Tür mit Silikon abgedichtet.

Tip: Nachdem Trocknen lassen sich Silikonreste leicht vom Klinker entfernen.

Montage des Feuerraumtür

Bei der „Anprobe“ der Feuertür musste ich leider fesstellen, dass der Rahmen der Tür in der Höhe ca. 5mm zu groß war. Durch die Verlegung der Spaltplatten ist die lichte Höhe verringert worden, – daran hatte ich nicht gedacht. Also musste die grosse Flex ran und staubender Weise wurde der Klinker an der oberen Kante mit dem grossen Widia-Blatt ca. 8mm über die gesammte Breite eingeschnitten. Mit Meißel und Hammer werden die Restücke vorsichtig entfernt.

Nach Reinigung der Baustelle wurden, wie schon vorher, insgesamt vier Bohrungen durchgeführt und der Rahmen der Feuerungstür verschraubt. Abschließend wurde der Rahmen außen zum Klinker mit Silikon versiegelt.

7. Inbetriebnahme und Resümme

Nachdem am nächsten Tag die überschüssigen Silikonreste entfernt und die Räucherkammer noch einmal mit einem Industriesauger gereinigt wurde, sind die beiden Thermometer in ihre Fassungen gesteckt worden.

Nun wurden zwei Scheite Holz mit der Axt gespalten und im Feuerkasten mit Hilfe einer Lötlampe entzündet.

Innerhalb von ca. 20 Minuten wurde die Betriebstemperatur von ca. 90-100°C erreicht. Durch das spaltweise Öffnen und Schliesen der Tür ließ sich die Temperatur gut regeln.

Nach der Gar-Phase konnte die Temperatur bei geschlossener Klappe mit Räuchermehl auch gut auf 40 -55°C eingestellt werden. Durch das Mauerwerk kühlt der Ofen nur langsam aus.

Der Verbrauch des Brennmaterials ist sehr gering, benötigt werden für einen Räuchergang 2 Holzscheite.

In die Regenrinne können die Räucherhaken eingehängt werden, um die Fische abzukühlen.

Somit war die erste „trockene Inbetriebnahme“ erfolgreich und die ersten beiden Räuchergänge wurden am darauffolgenden Freitag mit Aalen und Forellen durchgeführt.

Verbesserungen:

Die Zuluft scheint zu gering für die Garphase zu sein; darum werden die Bohrungen in der Feuerungstür auf ø 30mm aufgebohrt.

Das obere Thermometer ist i. A. schlecht abzulesen, der Einbauort wird noch geändert.

Resümee

Das ganze Objekt ist ein wenig größer ausgefallen als ursprünglich geplant. Die Breite und Höhe des Mauerwerks wurden jeweils um ca. 25cm vergrößert, damit ist die Kapazität auf ca. 60 Portionsforellen erhöht worden. Das ganze Bauwerk ist recht ansprechend geworden.

Die reinen Materialkosten beliefen sich auf ca. 450 EUR, wobei die reinen Kosten für die V4A-Bleche schon bei 230 EUR lagen. (Die Metallpreise haben in letzter Zeit stark angezogen).

Nochmals möchte ich mich bei allen Beteiligten bedanken, ohne deren Rat- und Tat dieses Projekt nicht durchführbar gewesen wäre.

Über Eure Anregungen und Fragen würde ich mich sehr freuen und werde sie baldmöglichst beantworten.

Dieser Bericht stellt den Eigenbau dar. Ich habe diesen Bericht aus der Erinnerung verfasst. Er soll zur Anregung für einen Selbstbau animieren. Einen Rechtsanspruch und weiter reichende Haftungsansprüche werden von vornherein vollständig ausgeschlossen.